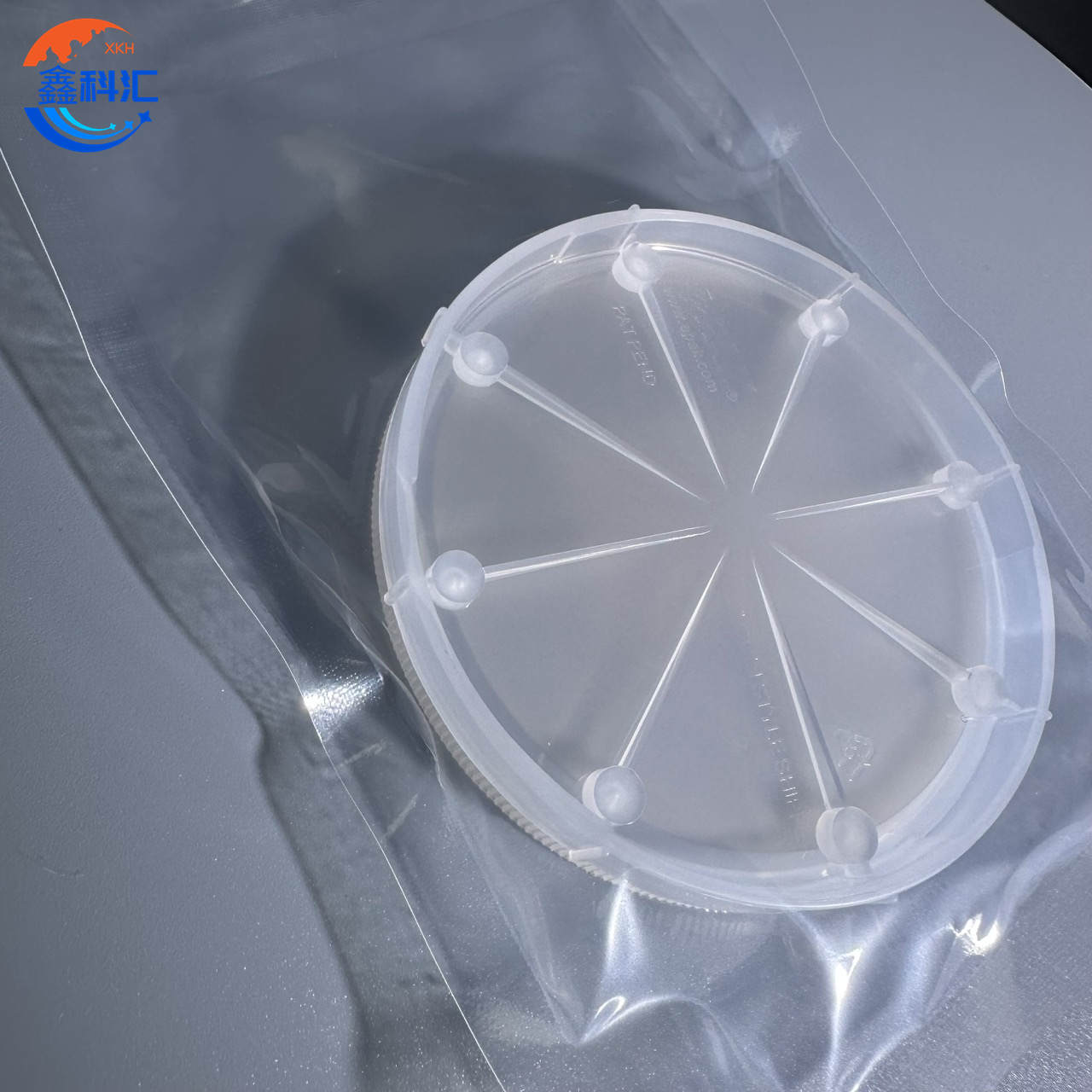

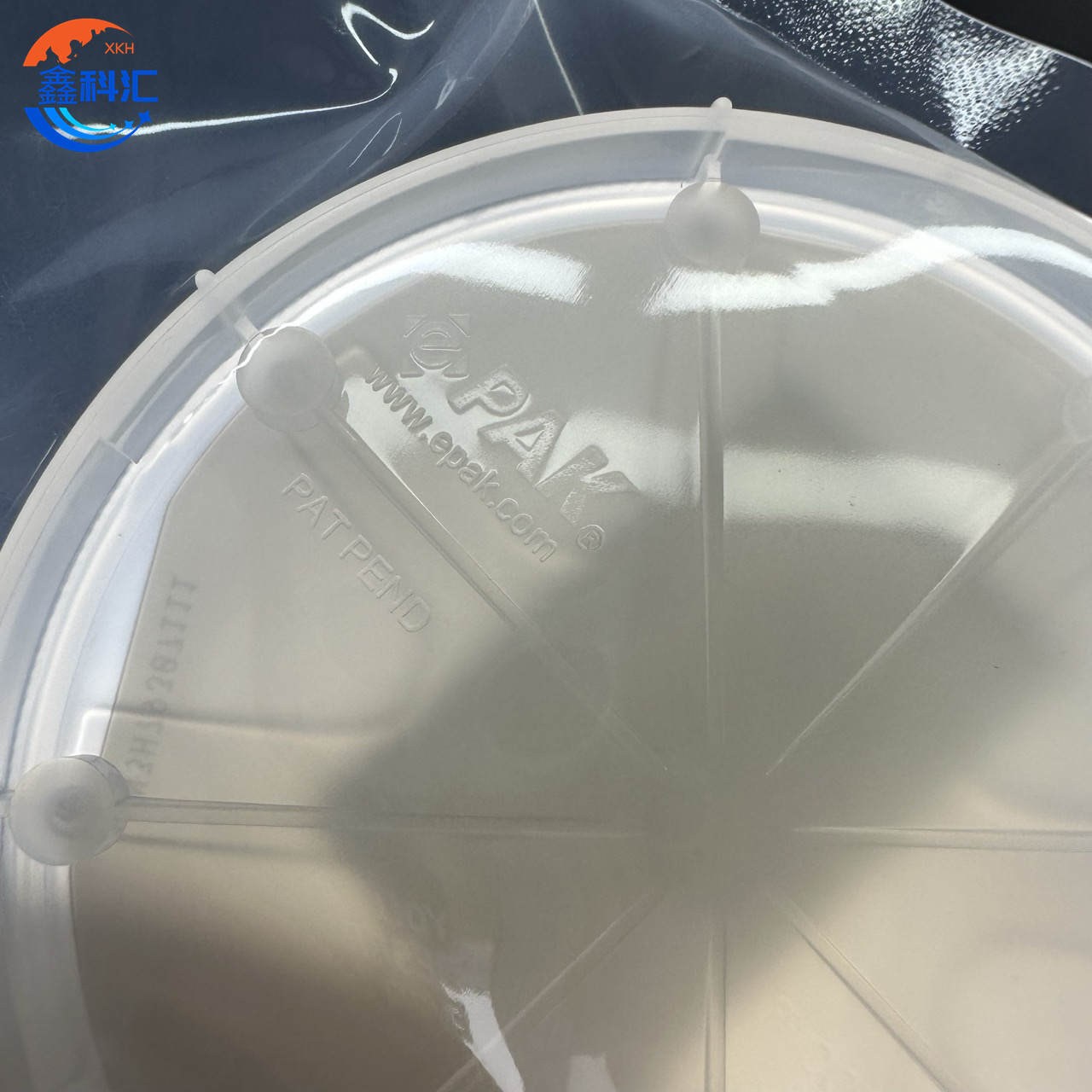

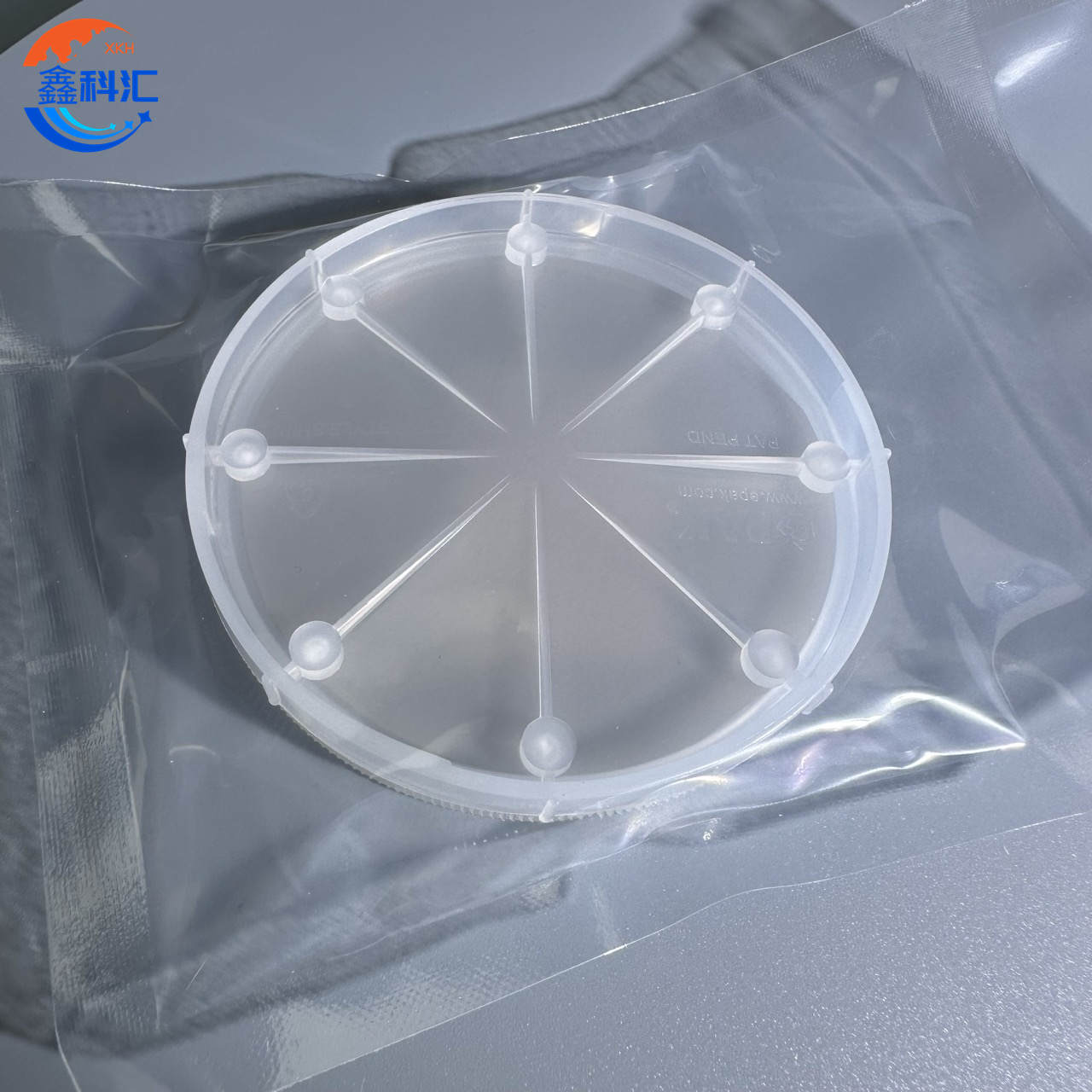

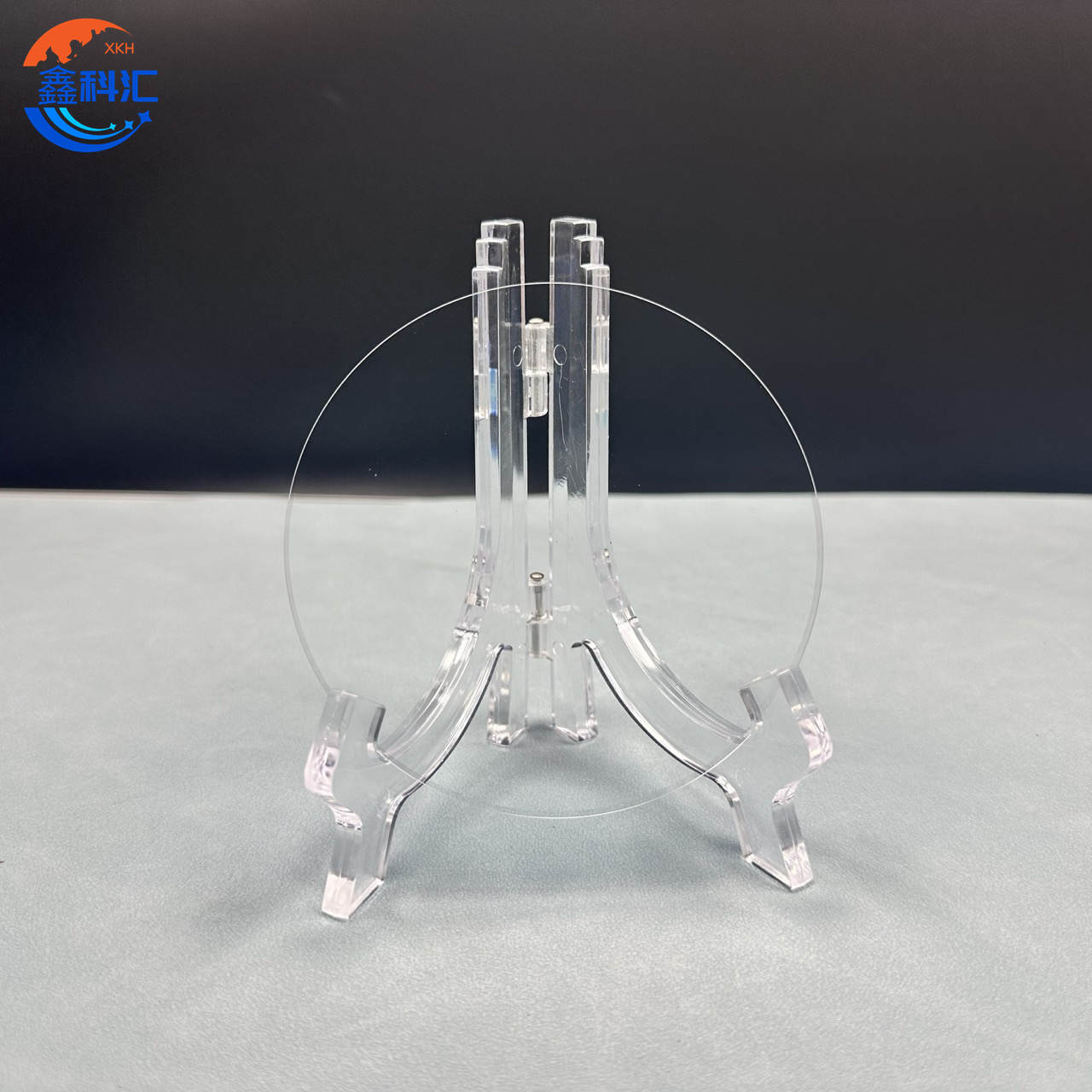

3 tommer højrent halvisolerende (HPSI) SiC-wafer 350 µm Dummy-kvalitet Prime-kvalitet

Anvendelse

HPSI SiC-wafere er afgørende for at muliggøre næste generations strømforsyningsenheder, der bruges i en række højtydende applikationer:

Effektkonverteringssystemer: SiC-wafere fungerer som kernemateriale til strømforsyningsenheder såsom strøm-MOSFET'er, dioder og IGBT'er, som er afgørende for effektiv effektkonvertering i elektriske kredsløb. Disse komponenter findes i højeffektive strømforsyninger, motordrev og industrielle invertere.

Elbiler (EV'er):Den stigende efterspørgsel efter elbiler nødvendiggør brugen af mere effektiv effektelektronik, og SiC-wafere er i spidsen for denne transformation. I elbilers drivlinjer giver disse wafere høj effektivitet og hurtige koblingsmuligheder, hvilket bidrager til hurtigere opladningstider, længere rækkevidde og forbedret samlet køretøjsydelse.

Vedvarende energi:I vedvarende energisystemer som sol- og vindkraft anvendes SiC-wafere i invertere og konvertere, der muliggør mere effektiv energiopsamling og -distribution. SiC's høje varmeledningsevne og overlegne gennemslagsspænding sikrer, at disse systemer fungerer pålideligt, selv under ekstreme miljøforhold.

Industriel automatisering og robotteknologi:Højtydende effektelektronik i industrielle automationssystemer og robotteknologi kræver enheder, der er i stand til at skifte hurtigt, håndtere store effektbelastninger og fungere under høj belastning. SiC-baserede halvledere opfylder disse krav ved at give højere effektivitet og robusthed, selv i barske driftsmiljøer.

Telekommunikationssystemer:I telekommunikationsinfrastruktur, hvor høj pålidelighed og effektiv energiomdannelse er afgørende, anvendes SiC-wafere i strømforsyninger og DC-DC-konvertere. SiC-enheder hjælper med at reducere energiforbruget og forbedre systemydelsen i datacentre og kommunikationsnetværk.

Ved at skabe et robust fundament for højeffektapplikationer muliggør HPSI SiC-waferen udviklingen af energieffektive enheder, der hjælper industrier med at omstille sig til grønnere og mere bæredygtige løsninger.

Ejendomme

| åbning | Produktionskvalitet | Forskningskarakter | Dummy-karakter |

| Diameter | 75,0 mm ± 0,5 mm | 75,0 mm ± 0,5 mm | 75,0 mm ± 0,5 mm |

| Tykkelse | 350 µm ± 25 µm | 350 µm ± 25 µm | 350 µm ± 25 µm |

| Waferorientering | På aksen: <0001> ± 0,5° | På aksen: <0001> ± 2,0° | På aksen: <0001> ± 2,0° |

| Mikrorørsdensitet for 95% af wafere (MPD) | ≤ 1 cm⁻² | ≤ 5 cm⁻² | ≤ 15 cm⁻² |

| Elektrisk resistivitet | ≥ 1E7 Ω·cm | ≥ 1E6 Ω·cm | ≥ 1E5 Ω·cm |

| Dopingmiddel | Udoperet | Udoperet | Udoperet |

| Primær flad orientering | {11-20} ± 5,0° | {11-20} ± 5,0° | {11-20} ± 5,0° |

| Primær flad længde | 32,5 mm ± 3,0 mm | 32,5 mm ± 3,0 mm | 32,5 mm ± 3,0 mm |

| Sekundær flad længde | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm |

| Sekundær flad orientering | Si-flade opad: 90° med uret fra primær flad ± 5,0° | Si-flade opad: 90° med uret fra primær flad ± 5,0° | Si-flade opad: 90° med uret fra primær flad ± 5,0° |

| Kantudelukkelse | 3 mm | 3 mm | 3 mm |

| LTV/TTV/Bøjning/Vridning | 3 µm / 10 µm / ±30 µm / 40 µm | 3 µm / 10 µm / ±30 µm / 40 µm | 5 µm / 15 µm / ±40 µm / 45 µm |

| Overfladeruhed | C-flade: Poleret, Si-flade: CMP | C-flade: Poleret, Si-flade: CMP | C-flade: Poleret, Si-flade: CMP |

| Revner (inspejlet med højintensivt lys) | Ingen | Ingen | Ingen |

| Sekskantplader (inspekteret med højintensivt lys) | Ingen | Ingen | Kumulativt areal 10% |

| Polytypeområder (inspiceret med højintensivt lys) | Kumulativt areal 5% | Kumulativt areal 5% | Kumulativt areal 10% |

| Ridser (inspejlet med højintensivt lys) | ≤ 5 ridser, samlet længde ≤ 150 mm | ≤ 10 ridser, samlet længde ≤ 200 mm | ≤ 10 ridser, samlet længde ≤ 200 mm |

| Kantafslibning | Ingen tilladt ≥ 0,5 mm bredde og dybde | 2 tilladt, ≤ 1 mm bredde og dybde | 5 tilladt, ≤ 5 mm bredde og dybde |

| Overfladeforurening (inspekteret med højintensivt lys) | Ingen | Ingen | Ingen |

Vigtigste fordele

Overlegen termisk ydeevne: SiC's høje termiske ledningsevne sikrer effektiv varmeafledning i strømforsyninger, hvilket gør det muligt for dem at fungere ved højere effektniveauer og frekvenser uden overophedning. Dette resulterer i mindre, mere effektive systemer og længere driftslevetid.

Høj gennemslagsspænding: Med et bredere båndgab sammenlignet med silicium understøtter SiC-wafere højspændingsapplikationer, hvilket gør dem ideelle til effektelektroniske komponenter, der skal modstå høje gennemslagsspændinger, såsom i elbiler, netforsyningssystemer og vedvarende energisystemer.

Reduceret effekttab: Den lave tændingsmodstand og de hurtige koblingshastigheder i SiC-komponenter resulterer i reduceret energitab under drift. Dette forbedrer ikke kun effektiviteten, men øger også den samlede energibesparelse i de systemer, de anvendes i.

Forbedret pålidelighed i barske miljøer: SiC's robuste materialeegenskaber gør det muligt at fungere under ekstreme forhold, såsom høje temperaturer (op til 600 °C), høje spændinger og høje frekvenser. Dette gør SiC-wafere velegnede til krævende industrielle, bil- og energiapplikationer.

Energieffektivitet: SiC-enheder tilbyder en højere effekttæthed end traditionelle siliciumbaserede enheder, hvilket reducerer størrelsen og vægten af effektelektroniske systemer, samtidig med at deres samlede effektivitet forbedres. Dette fører til omkostningsbesparelser og et mindre miljøaftryk i applikationer som vedvarende energi og elbiler.

Skalerbarhed: HPSI SiC-waferens diameter på 7,5 cm og præcise fremstillingstolerancer sikrer, at den er skalerbar til masseproduktion og opfylder både forsknings- og kommercielle produktionskrav.

Konklusion

HPSI SiC-waferen er med sin diameter på 7,5 cm og en tykkelse på 350 µm ± 25 µm det optimale materiale til den næste generation af højtydende effektelektroniske enheder. Dens unikke kombination af varmeledningsevne, høj gennemslagsspænding, lavt energitab og pålidelighed under ekstreme forhold gør den til en essentiel komponent til forskellige anvendelser inden for effektkonvertering, vedvarende energi, elbiler, industrielle systemer og telekommunikation.

Denne SiC-wafer er særligt velegnet til industrier, der søger at opnå højere effektivitet, større energibesparelser og forbedret systempålidelighed. I takt med at effektelektronikteknologien fortsætter med at udvikle sig, danner HPSI SiC-waferen grundlaget for udviklingen af næste generations energieffektive løsninger, der driver overgangen til en mere bæredygtig fremtid med lavt CO2-udslip.

Detaljeret diagram